- 16

- Mar

Cylinder, blød pakke, firkantet – emballagemetode inventar

Lithium batteri emballage former er trebenede, det vil sige de tre mest udbredte cylindre, bløde pakker og firkanter. De tre emballageformer har deres egne fordele og ulemper og kan vælges efter deres anvendelse.

1. Cylindrisk

Cylindrisk lithiumbatteri blev først opfundet af firmaet SONY i Japan i 1992. Fordi 18650 cylindrisk lithiumbatteri har en lang historie, er markedspenetrationshastigheden høj. Cylindrisk lithiumbatteri vedtager moden viklingsproces, høj grad af automatisering og produktkvalitet Stabil og relativt lav pris. Der er mange typer cylindriske lithiumbatterier, såsom 17490, 14650, 18650, 26650,

21700 osv. Cylindriske lithiumbatterier er populære blandt lithiumbatterivirksomheder i Japan og Sydkorea.

Fordelene ved cylindrisk viklingstype inkluderer moden viklingsproces, høj grad af automatisering, høj produktionseffektivitet, god konsistens og relativt lave omkostninger. Ulemperne omfatter lav pladsudnyttelse forårsaget af cylindrisk form og temperaturfordeling forårsaget af dårlig radial termisk ledningsevne. Vente. På grund af den dårlige radiale termiske ledningsevne af det cylindriske batteri bør antallet af viklingsvindinger på batteriet ikke være for mange (antallet af viklingsvindinger på 18650-batteriet er generelt omkring 20 omdrejninger), så monomerkapaciteten er lille, og der kræves en stor mængde batteri til anvendelse i elektriske køretøjer. Monomerer danner batterimoduler og batteripakker, hvilket i høj grad øger forbindelsestab og administrationskompleksitet.

Figur 1. 18650 cylindrisk batteri

Et typisk firma for cylindrisk emballage er Japans Panasonic. I 2008 samarbejdede Panasonic og Tesla for første gang, og 18650 lithium-koboltoxid-batteriet blev adopteret af Teslas første model Roadster. I 2014 annoncerede Panasonic et joint venture med Tesla for at bygge Gigafactory, en superbatterifabrik, og forholdet mellem de to gik videre. Panasonic mener, at elektriske køretøjer bør bruge 18650 batterier, så selvom et batteri svigter, vil det ikke påvirke driften af hele systemet, som vist i figur 2.

billede

Figur 2. Hvorfor vælge 18650 cylindrisk batteri

Der er også store virksomheder, der producerer cylindriske lithiumbatterier i Kina. For eksempel er BAK Battery, Jiangsu Zhihang, Tianjin Lishen, Shanghai Delangeng og andre virksomheder i den førende position for cylindriske lithiumbatterier i Kina. Jern-lithium-batterier og Yinlong-hurtigopladningsbusser bruger lithium-titanat-batterier, begge i form af cylindrisk emballage.

Tabel 1: Statistik over den installerede kapacitet for de 10 bedste cylindriske batteriselskaber og deres tilsvarende modeller i form af enkelt energitæthed i 2017

billede

2. Blød taske

Nøglematerialerne, der bruges i bløde lithiumbatterier – positive elektrodematerialer, negative elektrodematerialer og separatorer – er ikke meget forskellige fra traditionelle stålskal- og aluminiumsskallithiumbatterier. Den største forskel er det fleksible emballagemateriale (aluminium-plast kompositfilm). Det er det mest kritiske og teknisk vanskelige materiale i bløde lithium-batterier. Fleksible emballagematerialer er normalt opdelt i tre lag, nemlig et ydre barrierelag (generelt et ydre beskyttelseslag bestående af nylon BOPA eller PET), et barrierelag (aluminiumsfolie i mellemlaget) og et indre lag (multifunktionelt høj barrierelag ).

Figur 3. Aluminium plastfilm struktur

Indpakningsmaterialet og strukturen af poseceller giver dem en række fordele. 1) Sikkerhedsydelsen er god. Det bløde batteri er pakket med aluminium-plastfilm i struktur. Når der opstår et sikkerhedsproblem, vil softpack-batteriet generelt sprænge og revne og vil ikke eksplodere. 2) Letvægts, vægten af softpack-batteriet er 40 % lettere end stålskallithiumbatteriet med samme kapacitet og 20 % lettere end aluminiumsskallithiumbatteriet. 3) Lille intern modstand, den indre modstand af softpack-batteriet er mindre end lithium-batteriets, hvilket i høj grad kan reducere batteriets selvforbrug. 4) Cyklusydelsen er god, softpack-batteriets cykluslevetid er længere, og henfaldet efter 100 cyklusser er 4% til 7% mindre end aluminiumshusets. 5) Designet er fleksibelt, formen kan ændres til enhver form, den kan være tyndere, og nye cellemodeller kan udvikles efter kundernes behov. Ulemperne ved bløde batterier er dårlig konsistens, høje omkostninger, let lækage og høj teknisk tærskel.

billede

Figur 4. Sammensætning af blødt batteri

Batteriproducenter i verdensklasse som Sydkoreas LG og Japans ASEC har masseproducerede soft-pack power-batterier, som bruges i elektriske modeller og plug-in hybridmodeller fra store bilfirmaer som Nissan, Chevrolet og Ford, herunder verdens tre største produktions- og salgsmodeller. Blad og Volt. mit lands batterigigant Wanxiang og efternølerne Funeng Technology, Yiwei Lithium Energy, Polyfluoride og Gateway Power har også begyndt masseproduktion af bløde batterier til at forsyne store bilfirmaer som BAIC og SAIC.

3. Firkantet batteri

Populariteten af firkantede batterier er meget høj i Kina. Med fremkomsten af batterier til biler i de senere år er modsætningen mellem køretøjets rækkevidde og batterikapacitet blevet mere og mere fremtrædende. Indenlandske batteriproducenter bruger for det meste firkantede batterier af aluminiumsskal med høj batteritæthed. , Fordi strukturen af det firkantede batteri er relativt enkel, i modsætning til det cylindriske batteri, der bruger højstyrke rustfrit stål som skal og tilbehør med eksplosionssikre sikkerhedsventiler, er det overordnede tilbehør let i vægt og relativt højt i energitæthed. Den firkantede batterikasse er for det meste lavet af aluminiumslegering, rustfrit stål og andre materialer, og den interne brug af viklings- eller lamineringsproces, beskyttelsen af batteriet er bedre end den for aluminium-plastfilm batteri (dvs. soft-pack batteri), og batteriets sikkerhed er relativt cylindrisk. Type batterier er også blevet væsentligt forbedret.

Figur 5. Kvadratisk cellestruktur

Men da det firkantede lithiumbatteri kan tilpasses efter produktets størrelse, er der tusindvis af modeller på markedet, og fordi der er for mange modeller, er processen svær at forene. Der er ingen problemer med at bruge firkantede batterier i almindelige elektroniske produkter, men for industriudstyrsprodukter, der kræver flere serier og parallelt, er det bedst at bruge standardiserede cylindriske lithiumbatterier, så produktionsprocessen er garanteret, og det er lettere at finde erstatninger i fremtiden. Batteri.

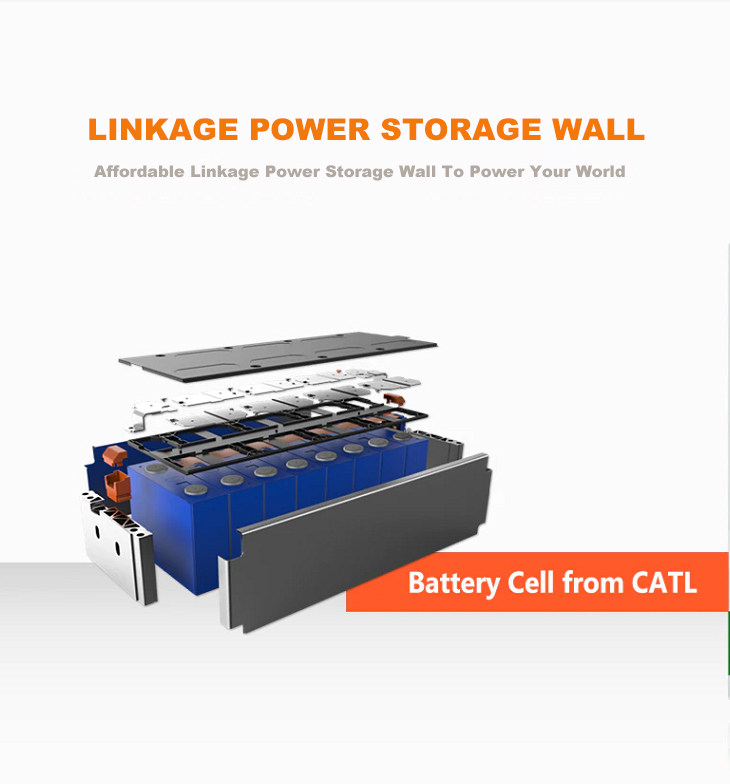

Indenlandske og udenlandske virksomheder, der bruger square som emballageproces, omfatter hovedsageligt Samsung SDI (emballageformen er hovedsageligt firkantet, og det positive elektrodemateriale bruger ternære NCM- og NCA-materialer. Det følger aktivt op på produktionen af 21700 batterier), BYD (power). batterier er hovedsageligt firkantede aluminiumsskaller), katodematerialet er hovedsageligt lithiumjernfosfat, og det har også udført forskning og udvikling og tekniske reserver af ternære batterier), CATL (produkterne er hovedsageligt firkantede aluminiumsskalbatterier, og katodematerialet omfatter bl.a. lithiumjernfosfat og ternær Lithiumjernfosfat teknisk rute Hovedsagelig brugt til energilagring og busser begyndte CATL fuldt ud at vende sig til ternære materialer i 2015 og leverede ternære batteripakker til personbiler fra BMW, Geely og andre virksomheder), Guoxuan Hi-Tech (hovedsageligt i form af kvadratisk emballage, og det positive elektrodemateriale omfatter lithiumjernfosfat og ternære materialer), TianjinLishen osv.

Generelt har de tre emballagetyper cylindriske, firkantede og bløde pakker deres egne fordele og ulemper, og hvert batteri har sit eget dominerende felt. Den bedste emballeringsmetode kan bestemmes ud fra batteriets materialeegenskaber, produktanvendelsesområder, produktkarakteristika osv. kombineret med emballageformens egenskaber. Hver emballagetype af batteri har dog sine egne teknologiske vanskeligheder. Godt batteridesign involverer komplekse problemer inden for mange områder såsom elektrokemi, varme, elektricitet og mekanik, hvilket stiller høje krav til batteridesignere. Folk med lithiumbatterier skal stadig fortsætte indsatsen!