- 16

- Mar

Cylindre, emballage souple, carré – inventaire des méthodes d’emballage

Les formes d’emballage des batteries au lithium sont à trois pattes, c’est-à-dire les trois cylindres, emballages souples et carrés les plus utilisés. Les trois formes de conditionnement ont leurs propres avantages et inconvénients et peuvent être sélectionnées en fonction de leur utilisation.

1. Cylindrique

La batterie au lithium cylindrique a été inventée pour la première fois par la société SONY au Japon en 1992. Parce que la batterie au lithium cylindrique 18650 a une longue histoire, le taux de pénétration du marché est élevé. La batterie au lithium cylindrique adopte un processus d’enroulement mature, un degré élevé d’automatisation et une qualité de produit stable et relativement peu coûteuse. Il existe de nombreux types de batteries au lithium cylindriques, telles que 17490, 14650, 18650, 26650,

21700 etc. Les batteries au lithium cylindriques sont populaires parmi les fabricants de batteries au lithium au Japon et en Corée du Sud.

Les avantages du type d’enroulement cylindrique comprennent un processus d’enroulement mature, un degré élevé d’automatisation, une efficacité de production élevée, une bonne cohérence et un coût relativement faible. Les inconvénients comprennent une faible utilisation de l’espace causée par la forme cylindrique et la distribution de température causée par une mauvaise conductivité thermique radiale. Attendez. En raison de la faible conductivité thermique radiale de la batterie cylindrique, le nombre de tours d’enroulement de la batterie ne doit pas être trop élevé (le nombre de tours d’enroulement de la batterie 18650 est généralement d’environ 20 tours), de sorte que la capacité du monomère est faible, et une grande quantité de batterie est nécessaire pour une application dans les véhicules électriques. Les monomères forment des modules de batterie et des packs de batterie, ce qui augmente considérablement la perte de connexion et la complexité de gestion.

Figure 1. Batterie cylindrique 18650

Une entreprise typique pour les emballages cylindriques est Panasonic au Japon. En 2008, Panasonic et Tesla ont coopéré pour la première fois, et la batterie au lithium-oxyde de cobalt 18650 a été adoptée par le premier modèle Roadster de Tesla. En 2014, Panasonic a annoncé une joint-venture avec Tesla pour construire Gigafactory, une super usine de batteries, et la relation entre les deux est allée plus loin. Panasonic estime que les véhicules électriques doivent utiliser des batteries 18650, de sorte que même si une batterie tombe en panne, cela n’affectera pas le fonctionnement de l’ensemble du système, comme le montre la figure 2.

image

Figure 2. Pourquoi choisir une batterie cylindrique 18650

Il existe également de grandes entreprises produisant des batteries au lithium cylindriques en Chine. Par exemple, BAK Battery, Jiangsu Zhihang, Tianjin Lishen, Shanghai Delangeng et d’autres entreprises occupent la position de leader des batteries au lithium cylindriques en Chine. Les batteries fer-lithium et les bus à charge rapide Yinlong utilisent des batteries au titanate de lithium, toutes deux sous forme d’emballage cylindrique.

Tableau 1 : Statistiques sur la capacité installée des 10 principales entreprises de batteries cylindriques et leurs modèles correspondants en termes de densité d’énergie unique en 2017

image

2. Sac souple

Les principaux matériaux utilisés dans les batteries au lithium souples – matériaux d’électrodes positives, matériaux d’électrodes négatives et séparateurs – ne sont pas très différents des batteries au lithium traditionnelles à coque en acier et en aluminium. La plus grande différence est le matériau d’emballage souple (film composite aluminium-plastique). C’est le matériau le plus critique et techniquement difficile dans les batteries au lithium souples. Les matériaux d’emballage souples sont généralement divisés en trois couches, à savoir une couche barrière externe (généralement une couche protectrice externe composée de nylon BOPA ou PET), une couche barrière (feuille d’aluminium dans la couche intermédiaire) et une couche interne (couche barrière multifonctionnelle ).

Figure 3. Structure du film plastique aluminium

Le matériau d’emballage et la structure des cellules en sachet leur confèrent une gamme d’avantages. 1) Les performances de sécurité sont bonnes. La batterie souple est emballée avec une structure en film aluminium-plastique. Lorsqu’un problème de sécurité survient, la batterie du pack souple éclate et se fissure généralement et n’explose pas. 2) Poids léger, le poids de la batterie souple est 40 % plus léger que celui de la batterie au lithium à coque en acier de même capacité, et 20 % plus léger que celui de la batterie au lithium à coque en aluminium. 3) Petite résistance interne, la résistance interne de la batterie du pack souple est inférieure à celle de la batterie au lithium, ce qui peut réduire considérablement l’autoconsommation de la batterie. 4) Les performances du cycle sont bonnes, la durée de vie de la batterie du pack souple est plus longue et la décroissance après 100 cycles est de 4% à 7% inférieure à celle du boîtier en aluminium. 5) La conception est flexible, la forme peut être changée en n’importe quelle forme, elle peut être plus fine et de nouveaux modèles de cellules peuvent être développés en fonction des besoins des clients. Les inconvénients des batteries souples sont une mauvaise cohérence, un coût élevé, une fuite facile et un seuil technique élevé.

image

Figure 4. Composition de la batterie du pack souple

Des fabricants de batteries de classe mondiale tels que LG en Corée du Sud et ASEC au Japon ont des batteries d’alimentation souples produites en série, qui sont utilisées dans les modèles électriques et les modèles hybrides rechargeables de grandes entreprises automobiles telles que Nissan, Chevrolet et Ford, y compris le trois plus grands modèles de production et de vente au monde. Feuille et Volt. Le géant de la batterie de mon pays, Wanxiang, et les retardataires Funeng Technology, Yiwei Lithium Energy, Polyfluoride et Gateway Power ont également commencé la production de masse de batteries souples pour approvisionner les grands constructeurs automobiles tels que BAIC et SAIC.

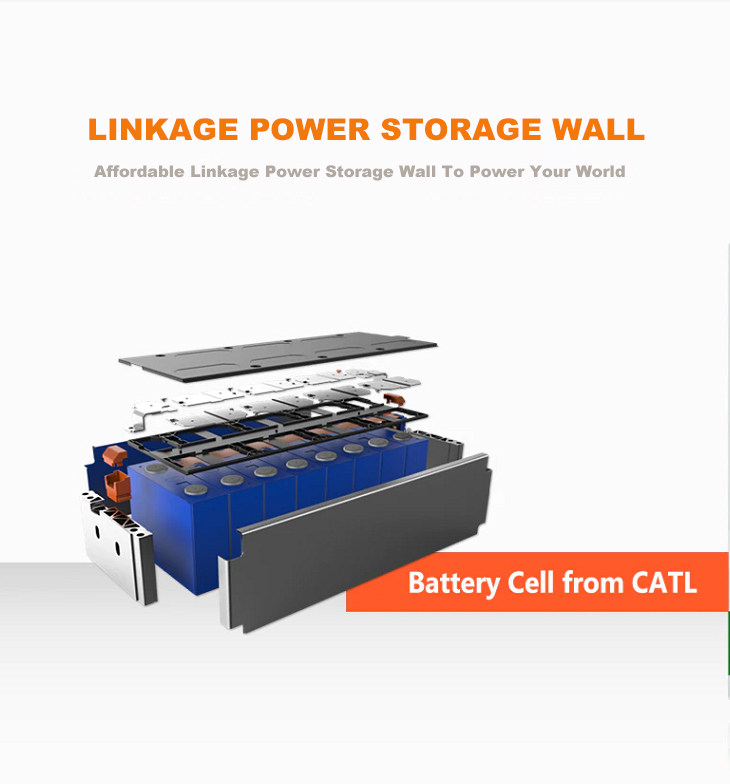

3. Batterie carrée

La popularité des batteries carrées est très élevée en Chine. Avec l’essor des batteries de puissance automobile ces dernières années, la contradiction entre l’autonomie du véhicule et la capacité de la batterie est devenue de plus en plus importante. Les fabricants de batteries domestiques utilisent principalement des batteries carrées à coque en aluminium avec une densité d’énergie de batterie élevée. , Parce que la structure de la batterie carrée est relativement simple, contrairement à la batterie cylindrique, qui utilise de l’acier inoxydable à haute résistance comme coque et des accessoires avec des soupapes de sécurité antidéflagrantes, l’ensemble des accessoires est léger et relativement élevé en densité d’énergie. Le boîtier de batterie carré est principalement composé d’alliage d’aluminium, d’acier inoxydable et d’autres matériaux, et l’utilisation interne du processus d’enroulement ou de stratification, la protection de la batterie est meilleure que celle de la batterie à film aluminium-plastique (c’est-à-dire batterie souple), et la sécurité de la batterie est relativement cylindrique. Les batteries de type ont également été grandement améliorées.

Figure 5. Structure cellulaire carrée

Cependant, comme la batterie au lithium carrée peut être personnalisée en fonction de la taille du produit, il existe des milliers de modèles sur le marché, et parce qu’il y a trop de modèles, le processus est difficile à unifier. Il n’y a aucun problème à utiliser des batteries carrées dans les produits électroniques ordinaires, mais pour les produits d’équipement industriel qui nécessitent plusieurs séries et parallèles, il est préférable d’utiliser des batteries au lithium cylindriques standardisées, afin que le processus de production soit garanti et qu’il soit plus facile de trouver des remplacements. à l’avenir. La batterie.

Les entreprises nationales et étrangères qui utilisent le carré comme processus d’emballage comprennent principalement Samsung SDI (la forme d’emballage est principalement carrée et le matériau d’électrode positive utilise des matériaux ternaires NCM et NCA. Il suit activement la production de 21700 batteries), BYD (puissance les batteries sont principalement des coques en aluminium carrées), le matériau de la cathode est principalement du phosphate de fer au lithium, et il a également mené des recherches et développement et des réserves techniques de batteries ternaires), CATL (les produits sont principalement des batteries à coque carrée en aluminium, et le matériau de la cathode comprend phosphate de fer lithium et ternaire Voie technique du phosphate de fer lithium Principalement utilisé dans le stockage d’énergie et les bus, CATL a commencé à se tourner pleinement vers les matériaux ternaires en 2015, fournissant des packs de batteries ternaires pour les voitures particulières de BMW, Geely et d’autres sociétés), Guoxuan Hi-Tech (principalement sous forme d’emballage carré, et le matériau d’électrode positive comprend du phosphate de fer au lithium et des matériaux ternaires), TianjinLichen, etc.

En général, les trois types d’emballages de packs cylindriques, carrés et souples ont leurs propres avantages et inconvénients, et chaque batterie a son propre domaine dominant. La meilleure méthode d’emballage peut être déterminée en fonction des caractéristiques matérielles de la batterie, des domaines d’application du produit, des caractéristiques du produit, etc. combinées aux caractéristiques de la forme d’emballage. Cependant, chaque type de conditionnement de batterie présente ses propres difficultés technologiques. Une bonne conception de batterie implique des problèmes complexes dans de nombreux domaines tels que l’électrochimie, la chaleur, l’électricité et la mécanique, ce qui impose des exigences élevées aux concepteurs de batteries. Les gens de la batterie au lithium ont encore besoin de continuer l’effort !